Innovativ, nachhaltig, kostengünstig – viele Gründe sprechen für ENNEAFIL – die Hochleistungsfaser der Zukunft, die sich durch ihre herausragenden mechanischen Eigenschaften und vielfältigen Einsatzmöglichkeiten in der Betonverarbeitung auszeichnet.

Beton, der weltweit meist genutzte Baustoff unserer Zeit, wird unter anderem wegen seiner geringen Zugfestigkeit mit weiteren Stoffen gemischt oder armiert. Dabei findet Stahl neben Materialien wie Glas‑, Karbon- oder Basaltfasern sowie Polypropylen die häufigste Verwendung, um den Beton vor Schäden zu schützen und eine sichere Statik zu gewährleisten.

Die wichtigste Voraussetzung bei der Entwicklung von ENNEAFIL waren überzeugende Materialeigenschaften vor allem gegenüber dem Marktführer Stahl. Insbesondere darum, weil die Korrosionsanfälligkeit dieses Werkstoffs Rissbildungen im Beton begünstigen, den Eintritt von Feuchtigkeit ermöglichen und ihn beschädigen können. Das Eisen darin macht diesen zum mitunter unerwünschten Strom- und Wärmeleiter. Zudem ist die Herstellung, genauso wie die kostenintensiven Glas- und Basaltfasern, mit einem hohen Energieaufwand verbunden.

Von der Idee zum Produkt

Wir hatten den Anspruch, eine zukunftsfähige Kunststofffaser herzustellen, die aber nicht nur bezüglich Materialeigenschaft, sondern auch hinsichtlich Kosten und Nachhaltigkeit die bisherigen Produkte übertrifft. In langjähriger Forschung und Entwicklung haben wir zusammen mit dem Institut für Bauforschung der RWTH Aachen (ibac) mit ENNEAFIL die optimale Lösung gefunden.

ENNEAFIL ist aus 100 % reinem Polyamid. Der Kunststoff hat die Eigenschaft, korrosionsfrei, alkalibeständig und flexibel zu sein sowie Wärmeunterschieden standzuhalten und über bessere Wärmedämmeigenschaften im Vergleich zu Stahlbewehrungen zu verfügen. Weil ENNEAFIL im Vergleich zu Stahl keinen Strom leitet, eignet es sich hervorragend im Einsatz von Schnellladestationen für E‑Mobilität, wie z.B. für die Sockel der Aufladestationen. Ausserdem weist es höhere mechanische Festigkeitswerte gegenüber anderen Polymeren aus.

Die Microfasern verfügen über hydrophile Eigenschaften. Sie nehmen Feuchtigkeit auf, die beim Trocknungs- und Härtungsphase des Betons wieder abgegeben wird. Das führt zur deutlichen Reduktion der Rissbildungen bzw. Fortsetzung der Rissbildung, sowieVerminderung des Schrumpfverhaltens und zum Teil zur Ersetzung oder Reduktion der Stahlbewehrungen.

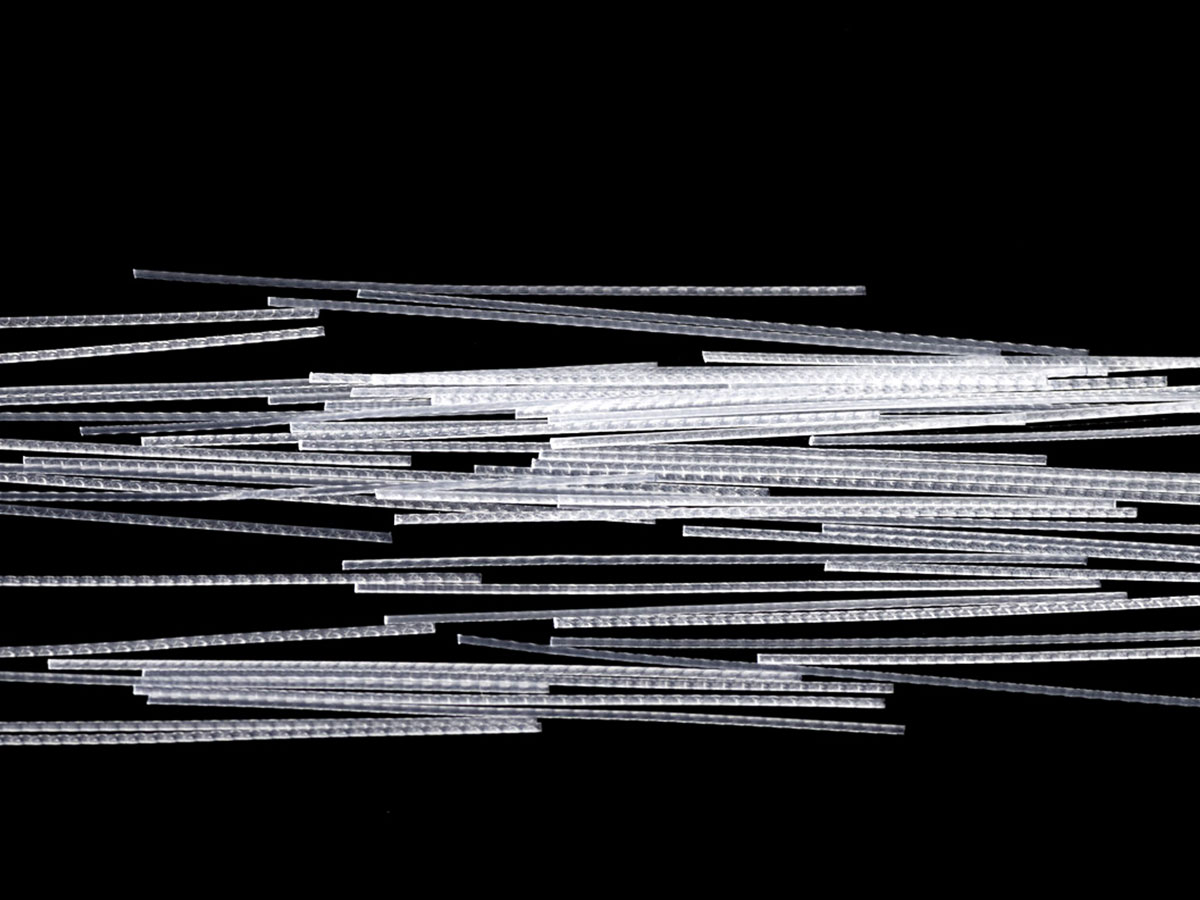

Die guten mechanischen und statischen Eigenschaften werden durch die n‑dimensionale Ausrichtung der Macrofasern erzielt, welche sich durch die speziellen Oberflächenstruktur hervorragend in die Betonmatrix einfügen.

Weniger Material, Kosten und Zeit – Mit grossen Schritten zum kleinen ökologischen Fußabdruck

Unser Beitrag für einen kleinen ökologischen Fußabdruck beginnt bereits bei der Produktion. Während bei der Herstellung von Stahl, Glas- oder Basaltfasern viel Energie benötigt wird und meist hohe CO2-Emissionen entstehen, wird ENNEAFIL mit nachhaltigen Energiequellen produziert.

Beim Einsatz von ENNEAFIL zeichnet sich die Kunststofffaser dadurch aus, dass Leichtbeton mit ENNEAFIL im Gegensatz zu Stahl bessere Wärmedämmeigenschaften besitzt. Das führt zu einer Steigerung der Energieeffizienz durch bessere Isolation und so zu einer Reduktion des Heiz- und Kühlbedarfs. Hinzukommt, dass der Einsatz von ENNEAFIL beim Straßenbau die Lebensdauer der Straßen und Autobahnen verlängert und reduziert, durch die längeren Abständen der Reparaturen, die Kosten der Instandhaltung. Erfolgt dennoch ein Rückbau, sind die korrosionsfreien Elemente problemlos wiederverwendbar.

Ein weiterer Faktor, der für das an sich schon kostengünstige ENNEAFIL spricht, ist das zusätzliche Einsparpotenzial während der Bauphasen. Bei stahlarmiertem Beton ist wegen der Korrosionsgefahr eine Schutzschicht erforderlich. Diese fällt bei ENNEAFIL weg. Das führt also nicht nur zu Einsparung der Materialkosten, sondern auch auch der Bauzeit und gibt dem Architekten mehr Freiheit bei der Gestaltung des Betonelementes.

Zusammen für die Zukunft bauen